Shutterstock

Zunehmende Globalisierung und der resultierende erhöhte Preisdruck zwingen die Unternehmen zur kontinuierlichen Verbesserung. Um weiterhin wettbewerbsfähig zu sein, muss jedes Unternehmen individuell die Potenziale der Digitalisierung zunächst identifizieren. Produktionsdaten (z.B. Lagerbewegungen, Ist-Zeiten) stellen hierbei die Voraussetzung dar, um Optimierungspotenziale zu ermitteln. Die derzeitige Erfassung der Ist-Daten aus der Produktion erfolgt zu einem großen Anteil immer noch papierbasiert oder über eine manuelle Barcodeerfassung im BDE-System. Dieses Vorgehen ist jedoch sehr zeitaufwendig und fehleranfällig, weshalb eine digitalisierte und automatisierte Lösung einen immensen Mehrwert bieten kann.

In dem Konsortialprojekt RTLS 3.0 wurde gemeinsam mit dem FIR an der RWTH Aachen, ERP-Systemanbietern sowie ein Ortungslöseranbieter für genau diese Problemstellung ein Lösungsvorschlag erarbeitet. Real-Time-Location-Systeme (RTLS) bieten heutzutage zuverlässige Echtzeitlokalisierungen im Logistikbereich. Durch die Nutzung von Real-Time-Location-Sensoren (RTLS) und RTLS-Tags mit ERP-Systemanbindung wird das Rückmeldewesen automatisiert. Somit können Aufträge mit ihren Positionen in der Fabrik zentimetergenau geortet werden. Basierend auf vordefinierten logischen Zonen und der aktuellen Auftragsposition wird der entsprechende Rückmeldedatensatz automatisiert erzeugt. Somit entfällt der Bedarf, eine manuelle Buchung auf Zettel oder im Betriebsdatenerfassungssystem durchzuführen, wodurch der Anteil der wertschöpfenden Tätigkeit gesteigert werden kann.

Das Centerprojekt RTLS 3.0 stellt eine Weiterentwicklung des bereits abgeschlossenen Projektes RTLS 2.0 dar. Im Vergleich zu dem Vorgängerprojekt wird ein komplexeres Produkt gefertigt und es können eine Reihe an weiteren Technologien integriert werden mit dem Ziel weitere Potenziale von Industrie 4.0-Anwendungen sowie Synergieeffekte aufzuzeigen.

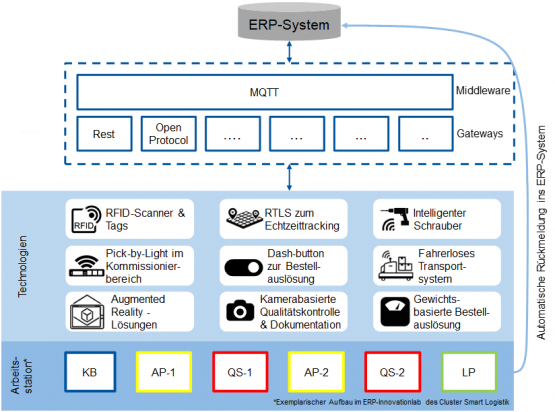

Neben der Kopplung von ERP- und RTLS-System dient das Projekt dazu, eine Reihe an weiteren Technologien zu integrieren und Kombinationsmöglichkeiten sowie Synergieeffekte anschaulich aufzuzeigen. Warenbewegungen werden mithilfe von RFID-Technologie erkannt und ebenfalls verbucht. Neben der Werkerführung im ERP-System wird über ein Pick-by-Light System das nächste zu kommissionierende Material angezeigt und dadurch die korrekte Zusammenstellung von Artikeln durch verringerte Suchzeiten und weniger Pickfehler verbessert. Über einen Dash-Button und durch die Anbindung eines Gewichtssensors kann eine Nachbestellung für Verbrauchsmaterial (z.B. Schrauben) erfolgen. Zur Qualitätskontrolle und Prozessdokumentation werden Kamerasysteme integriert. Durch die Integration eines Drehmomentschraubers, welcher über einen integrierten RTLS-Tag geortet werden kann, wird zudem sichergestellt, dass die Montage mit dem korrekten Drehmoment und vom richtigen Mitarbeiter durchgeführt wird. Darüber hinaus können Transportvorgänge automatisch durch ein fahrerloses Transportsystem erfolgen. Grundlage für die Integration der verschiedenen Technologien bietet eine gemeinsam mit Softwareanbietern entwickelte standardisierte Middleware auf Basis des Standard-Protokolls MQTT (siehe Abbildung).

Durch Reduktion der manuellen Prozessschritte werden die Flexibilität und der wertschöpfende Zeitanteil im Unternehmen erhöht. Da Bearbeitungs-, Warte sowie Transportzeiten differenziert und präzise erfasst werden, ist eine realistische Verbesserung der Planzeiten möglich. Durch eine Kombination der verwendeten Technologien, kann die Fehleranfälligkeit entlang der Prozesskette gesenkt werden.

Das Centerprojekt wurde gemeinsam mit dem FIR sowie System- und Ortungslöseranbietern konzeptioniert und durchgeführt.

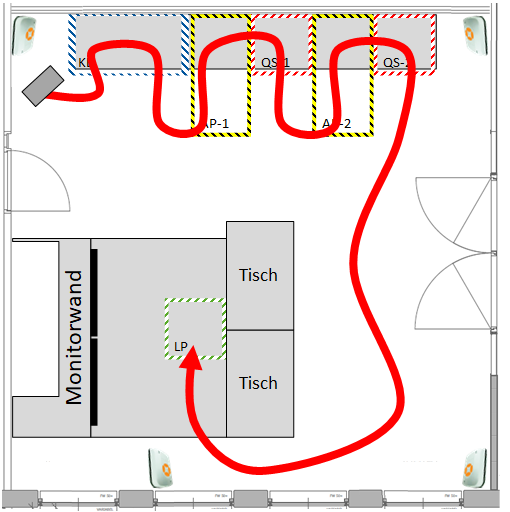

Im Case RTLS 3.0 soll grundsätzlich die Montage eines Autos simuliert werden. Dazu erfolgt die Definition von 6 Zonen:

Während der Präsentation des Cases durchläuft der Auftrag dabei alle definierten Arbeitsschritte und die entsprechenden Zonen. Durch das Echtzeittracking wird bei Übergang in die nächste Zone eine automatische Rückmeldung im ERP-System generiert.