David Willms

Real-Time-Location-Systeme (RTLS) bieten heutzutage zuverlässige Echtzeitlokalisierungen im Logistikbereich. Durch die Nutzung von Real-Time-Location-Sensoren (RTLS) und RTLS-Tags mit ERP-Systemanbindung wird das Rückmeldewesen automatisiert.

Trotzdem existieren weiterhin Probleme bei der Verfolgung und Rückmeldung von Aufträgen. So besitzen Aufträge häufig Laufzettel mit Barcodes zur Rückmeldung von Arbeitsgängen, Mitarbeiter müssen nicht wertschöpfende Tätigkeiten durchführen oder Prozesszeiten werden geschätzt oder unscharf erfasst. Hinzu kommen die Effekte einer nicht möglichen Unterteilung in differenzierte Zeitanteile und eine nur zeitverzögerte Einsehbarkeit des Auftragsstatus. Außerdem ermöglicht eine punktbezogene Rückmeldung keine genaue Standortbestimmung.

Gleichwohl vereinfacht die direkte Zuordnung von Werkstück, Prozessparametern, Werkzeug und Position die Dokumentation erheblich und verbessert dadurch auch die Aussagefähigkeit über den Auftragsfortschritt. Diese Tatsache garantiert gleicherweise ein optimales Zusammenwirken von betrieblichen Anwendungssystemen in Kombination mit echtzeitfähigen Systemen.

Die erfolgreiche Umsetzung einer geeigneten Struktur für betriebliche Anwendungssysteme, mit diesem RTLS-Systeme optimal kommunizieren, erscheint folglich als notwenidg. Durch eine Kopplung der automatisierten Rückmeldungen von Prozesszeiten in Verbindung mit betrieblichen Anwendungssystemen können weitere Potentiale hin zur Industrie 4.0 realisiert werden.

Herausforderungen des konsortialen Projektes „RTLS 2.0“ stellen vordergründig die Sicherstellung einer richtigen Kommissionierung sowie die Visualisierung der Mitarbeiterbewegung per Mitarbeitertags dar. Darüber hinaus stellt die Einlagerung auf Basis von Lokalisierungsdaten das Projekt vor weitere Herausforderungen.

Dabei sollen umfassende Nutzenvorteile ermöglicht werden.

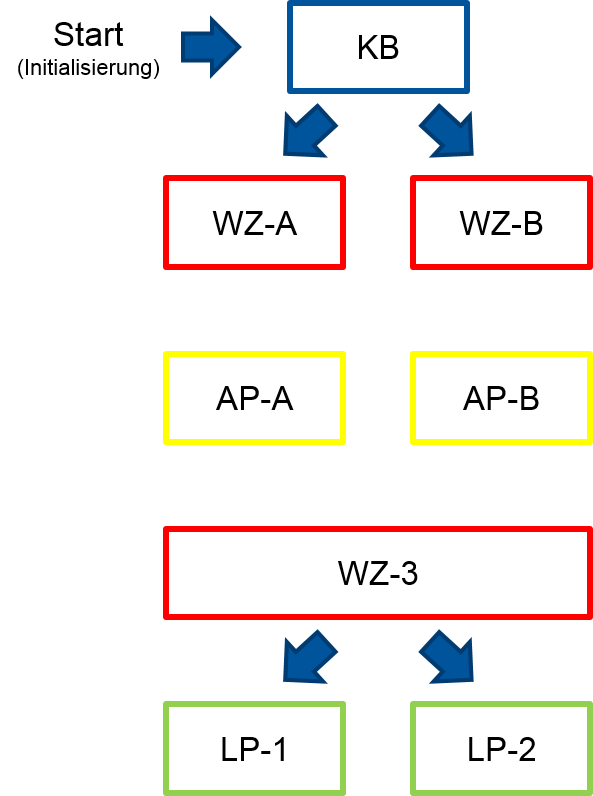

Im RTLS 2.0 Case soll grundsätzlich die Fertigung zweier Varianten simuliert werden. Dazu wird die Fertigung in einen Komissionierbereich, drei Wartezonen und zwei Arbeitsplätze zur Montage aufgeteilt. Je nach Wahl der Variante erfolgt die entsprechende Komissionierung und der Durchlauf der erforderlichen Wartezone bzw. des erforderlichen Arbeitsplatzes.

Im Case wird dazu die Variante mittels des RTLS-Tags getrackt und in den Fertigungszonen visualisiert dargestellt. Bei Übergang in die nächste Montageschritt/ Fertigungszone erfolgt eine automatisch Rückmeldung an das ERP-System, welches anhand der mitgeteilten Informationen eine Auftragsfreigabe erteilen kann oder eine entsprechende Warnung an den Werker zurückgibt.

FIR

Durch die Kombination aus RTLS und Anwendungssystemen können ortsgebundene Auftragsfreigaben und Freigaben bei passendem Qualitätsprofil der Mitarbeiter realisiert werden. So wird der Auftrag erst automatisch gestartet, wenn sich Mitarbeiter und Material am richtigen Arbeitsplatz befinden. Sollten die Bedingungen nicht erfüllt sein wird automatisch eine Warnung durch das RTLS-System ausgelöst und die Information über den fehlerhaften Montagestart an das ERP-System weitergegeben.

Gleichzeitig bietet die Kombination die Möglichkeit, automatisierte Einlagerungen von Fertigbauteilen sowie Darstellungen von Material- und Mitarbeiterwegen zu erfassen und demonstrieren. Durch die Kopplung kann das Material automatisiert auf einen Lagerplatz eingebucht und der aktuelle Materialbestande im Komissionierbereich vom RTLS-System an das ERP-System weitergegeben werden. Außerdem ist die Durchführung eines Stücklistenvergleichs (ERP-System) realisierbar. Weiterhin besteht die Möglichkeit, Material über RFID direkt auf den Auftrag zu verbuchen und bei der Bereitstellung am Arbeitsplatz dem Lager zu entnehmen.

Zusätzlich kann mit Hilfe der Darstellung des Materialfluss im Rahmen eines Snail-Trail-Diagramms die Tranzparen des Auftrags und der Fertigung erhöht werden.